こんにちは。とけいです。今回は、金属に使う溶接の種類と選定基準を紹介していきたいと思います。溶接は、金属同士を接合するために欠かせない加工方法です。機械設計や製造の現場では、さまざまな部品を接合するため日常的に使われています。

溶接なに使うたらいいかわからへん…

溶接にも様々な種類があり、「この形状ではどれを選定するのか」というのが悩むポイントかと思います。

この記事では、筆者が実務でよく使う代表的な溶接方法「隅肉溶接」「突合せ溶接」「開先溶接」「スポット溶接」について、特徴や用途を紹介します。

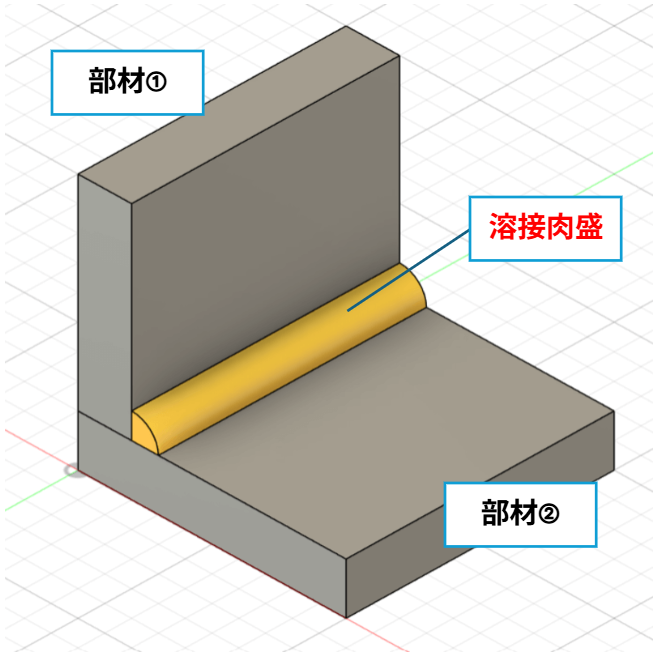

隅肉溶接(すみ肉溶接)

L字に組み合わさった金属の角(隅)を溶かして接合する方法。構造物のフレームやブラケットの取り付けなどをはじめ、多くの接合箇所に使われます。一般的に「フィレット溶接」とも呼ばれるらしいです。(筆者は聞いたことがありませんでした。) 施工管理求人.comより

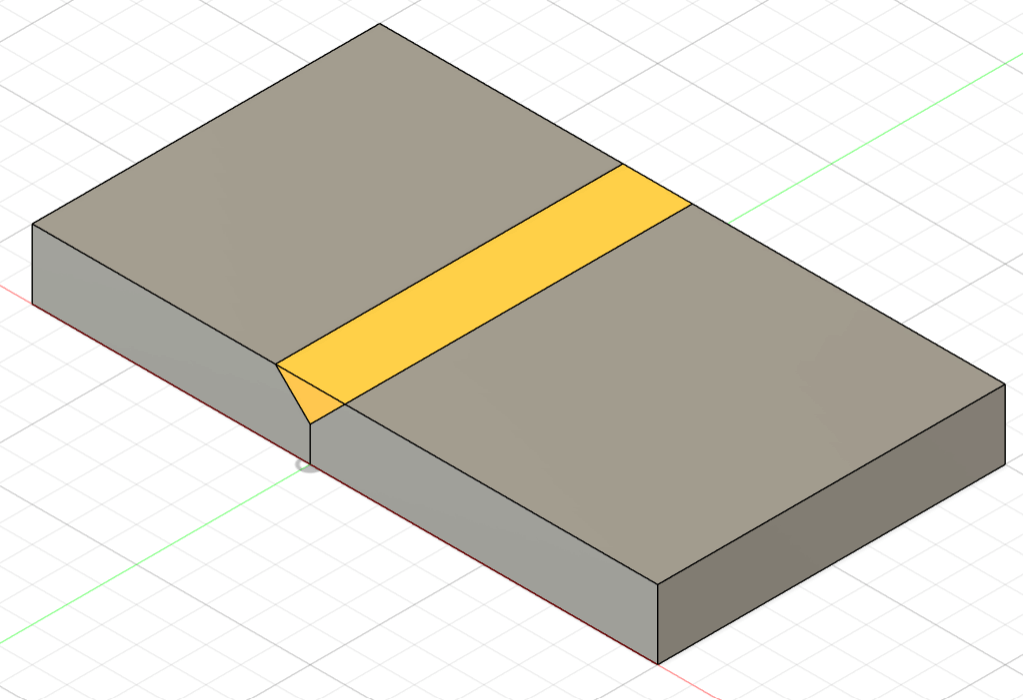

画像の黄色部分のように、実形はビード(肉盛り)ができます。隅肉溶接の場合、ビードは母材と一体化されず、ビードと母材との境界部である溶接止端部が形状的に急変し、応力集中部となりやすい構造です。そのため、ガチガチの強度が必要な場合にはこの隅肉溶接ではなく、後ほど紹介する開先溶接を使用します。

設計時によくあるミスとして、「設置物が溶接ビードと干渉して取りつかない」なんてことがあります。これが起きてしまう理由としては、隅肉溶接のビードは基本的にモデリング(作図)しないので見落としてしまうためです。初歩的なミスですので撲滅したいところです。

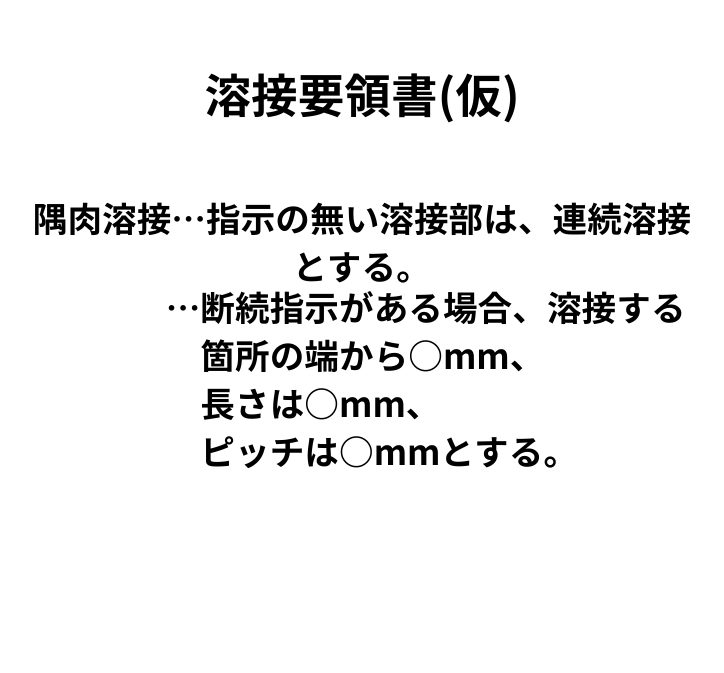

溶接長さは基本的に図面で指示しますが、企業によっては溶接要領書(図2)のような”指示がない場合の溶接長さ、ピッチ等”を記載したものを加工先に提出し、それに統一してもらうことで個々の図面での指示を省略している場合もあります。

作図者が個別に検討する手間、図面指示の手間が省略でき、溶接の仕上がりも一定に保つことができます。しかし、新規に取引する加工屋さんからしたら慣れるまで大変だろうなと思います。(個人の意見)

溶接長さと強度

溶接は長さに応じて、強度も大きく変わってきます。次の式で表されます。

Pmax=σw・a・![]() ef

ef

| σw | :溶接継手の強度(N/mm2) |

| Pmax | :最高荷重(N) |

| a | :のど厚(mm) |

| :有効溶接長さ(mm) |

参考:溶接情報センター

・連続溶接は漏れ不可の場合や、強度が必要な場合に使用します。溶接線が長くなるため、板金などでは歪が出やすくなります。

・断続溶接は歪を抑制したい場合や、連続より強度が必要ではない場合に使用します。

筆者は板金溶接部品の設計をする際、断続よりもさらに溶接量の少ない「点付け」で指示する場合があります。とりあえず接合されていればよい場合は、ほとんど点付けで十分です。コストダウンにもつながります。断続溶接は、連続と点付けの中間のイメージです。

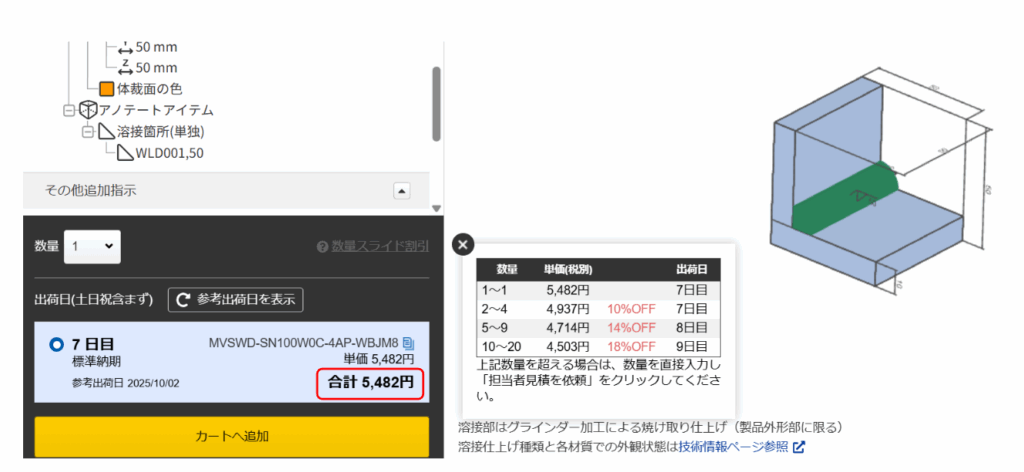

コスト比較

meviyで、隅肉溶接の連続と断続、ブロックからの削り出しのコストを比較してみました。単純な加工方法の比較ですので、穴あけや面取りは省略していることをご了承ください。

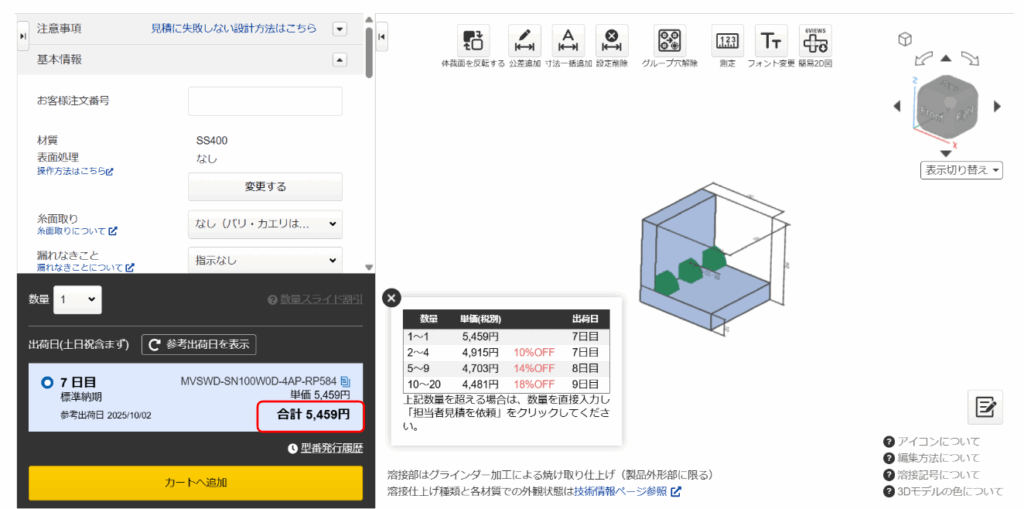

隅肉溶接(連続)

標準納期で5,482円でした。小さな部品(50mmX50mm)ではありますが材料費、加工費、システム費などでこの価格になるのですね。

隅肉溶接(断続)

標準納期で5,459円でした。連続溶接より若干安くなりました。連続と比較すると溶接量が少なくなり、材料費・工数が削減されるからでしょう。図に使用しているサンプルモデルは小さく、溶接長さも短い為あまり差がありませんが、溶接長さが長くなればなるほど連続と断続ではコスト差は大きくなります。

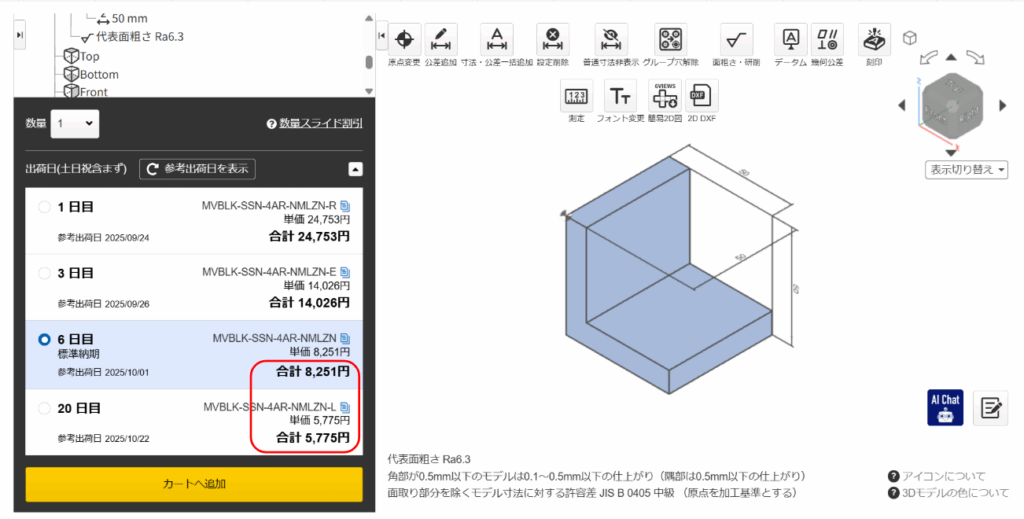

ブロックから削り出し

標準納期で8,251円でした。やはり削り出しの方が大きな材料を購入→かなりの部分を削り落とす→廃材が多く発生するため、加工費が高くなるようです。meviyの場合、納期20日で5,775円となるようです。これだけ見ると、納期を伸ばして削り出しにすればコスト差は無くなりますが、材料の無駄がない歩留まりの良さが持続可能な開発においても重要になってきます。反対に、溶接の場合は必要な板や形鋼を切って溶接→材料歩留まりが良いため、コストが抑えられます。

点付けの選択はありませんでしたので、現時点では自動見積もり対応していないのかと思います。

突合せ溶接(つきあわせ溶接)

2枚の金属を同じ面で突き合わせて接合する方法。図6のような形状のほか、板金の外周面の接合に使用することが多いです。

- 特徴

・完全溶け込みにすれば母材と同等の強度が得られる。(完全溶け込み溶接とは、母材の開先の断面全体を溶接棒や溶接ワイヤーを使って完全に溶け込ませ、一体化させる溶接方法のことです。) - 注意点

・板厚が厚い場合は裏波や強度確保のため「開先加工」が必要。(裏波とは、表面だけでなく溶接面の裏面にビードを出すことを言います。)

※図6をI型開先の絵にするつもりがV型になっていました。後ほど修正します。。

開先溶接(かいさき溶接)

板厚が厚い場合、突合せ部分を「レ型」「J型」「V型」や「U型」などに削り取ってから行う溶接。厚板や強度が必要なときは、多くの場合この開先溶接を使用します。逆にt1~t3程度の板金では、開先を取らずとも溶け込みを確保できるため開先は不要です。また、仕上げ加工を行えばビードは平滑にすることができます。(仕上げなしだと、図の赤線のようにビードがふくらんでいます。)

- 特徴

・母材の奥までしっかり溶け込み、強度が確保できる

・大型構造物や圧力容器、配管などでよく使われる - 注意点

・開先加工の手間がかかる

・溶接量も多くなりやすく、工数・コストが増える

・溶接部にかぶるような別接合部品の設計はNG。溶接→仕上げ→溶接の手順となり、工数大のため。

開先指定も現状meviyでは自動見積もり対応していないようです(突合せ溶接は可能)。コストについては、開先加工が必要になることから隅肉溶接より高価になります。

スポット溶接

電極で金属を挟み、電気抵抗熱によって点状に溶かして接合する方法。図8のように、板金を重ね合わせる部分に使用します。

- 特徴

・自動車ボディや薄板構造で大量生産に向いている

・短時間で均一な溶接が可能 - 注意点

・厚板には不向き

・点溶接なので引張強度は限定的

まとめ

・隅肉溶接・・・L字に組み合わさった金属の角(隅)を溶かして接合する方法。

・突合せ溶接・・・2枚の金属を同じ面で突き合わせて接合する方法。

・開先溶接・・・厚板や強度が必要な溶接の場合、突合せ部分を削り取って行う。

・スポット溶接・・・板金を重ね合わせる部分に使用します。

溶接は、接合部の形状や要求される強度によって使用するものが決まってきます。また、所望の仕上がりに施工してもらうには相応の指示方法を身につける必要があります。設計者として曖昧な指示で加工屋さんを困らせることがないよう、加工知識を身につけていきましょう。

参考